(一)直接空冷机组冷端温度场监测及优化控制系统

1概述

直接空冷机组冷端优化控制系统通过空冷散热管束的温度场监测实现,在空冷岛散热器表面安装温度测量传感器,同时采集空冷岛风速等周边的环境参数,在数据服务器中处理温度数据及环境参数。处理后的数据经通讯送至DCS控制系统进行显示、报警及组态,基于散热器温度场进行空冷风机的闭环控制。通过机组的冷端优化控制,全面提升直接空冷机组运行的安全性和经济性。

2直接空冷机组增加温度场监测系统的必要性

直接空冷技术在国内电厂的运行中遇到的一些问题,如:夏季背压高、冬季防冻压力大、风机运行方式不合理、背压设定缺乏根据等。直接空冷凝汽器在室外露天布置,在寒冷的冬季运行时,尤其在机组启、停过程期间以及夜间深度调峰或低负荷运行等汽轮机排汽量较少的工况下,空冷岛散热器温度场易发生不均匀现象,容易造成局部冻结,导致机组发生异常或停机,给企业带来了严重的经济损失。空冷系统现有温度测点数据无法全面反映空冷岛温度状态,为防止散热器冻结,运行厂普遍采取提高机组背压的运行方式,大大降低了发电机组的运行经济性。

3直接空冷机组冷端温度场监测及优化控制系统构成

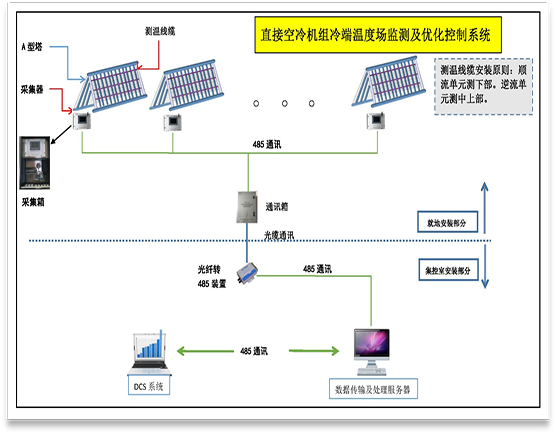

系统主要有4部分组成,包括:数字式温度传感器,智慧前端采集器,数据传输及处理服务器,DCS优化控制模块。系统图如下:

直接空冷机组冷端温度场监测及优化控制系统图

3.1直接空冷机组冷端温度场监测及优化控制系统作用

系统根据机组负荷和冷端参数的变化,在风机耗电和机组出力之间寻优得到机组最佳背压并投入闭环控制,提高机组运行的经济性。

系统实时监测散热管束温度,减少运行人员巡检力度,保证机组冬季安全可靠运行,并实现空冷风机的闭环控制,在保证散热器不发生冻结的前提下降低机组背压,实现机组的安全经济运行。

通过布置在空冷岛四周的风速风向仪、气压计等仪器的测量数据结合散热器入口空气温度测量数据等准确判断热风回流现象,防止热风回流导致跳机现象。

通过在空冷岛内布置温湿度测点,实现空冷岛喷雾增湿系统的实时在线控制和优化。

通过在散热器空气进出口侧布置风速仪,在线监测散热器积灰状态。

3.2服务器软件主要功能

3.2.1 服务器数据处理及显示功能

后台数据处理软件包括以下功能:

1)电子地图:直观的查看测温点所在位置,准确定位低温点。

2)实时报警:查看实时报警情况,可迅速对故障分析处理。

3)实时报表:实时查看当前数据,保存,打印实时数据报表。

4)历史数据查询:软件使用监测数据硬盘,可保存1年内的所有数据,方便分析数据。提供历史数据报表,方便做记录。便于查询总结报警信息,分析研判运行状态。

3.2.2 服务器与DCS系统通讯功能

通过温度场监测后台服务器的一个串口(转485)经过DCS的通讯管理机将数据传输至DCS系统(适用于在DCS系统上实时显示测点温度数据),规约为MODBUS-RTU标准规约。

还可以通过温度场监测后台服务器的双串口(转485)通过两个DCS通讯卡件(具有冗余)将数据传输至机组DCS系统(进行组态,实现基于温度数据的空冷风机闭环控制)。规约MODBUS-RTU标准规约。

3.5 基于温度场监测的优化控制系统

以直接空冷机组温度场分布状态为依据,结合空冷机组凝结水温度、抽真空管道不凝气体温度、风机电流和频率等相关参数,实现空冷系统优化运行的闭环控制,自动调节风机转速,在防冻的基础上降低运行背压,实现空冷机组安全性和经济性的统一。

优化背压控制逻辑里设置优化背压投切开关,在满足优化背压投入的条件下,可以人工投退优化背压逻辑,以实现优化背压值和人工设定背压值之间的转换,在未投入优化背压值之前逻辑按照人工设定的背压值进行PID运算。

风机调速优化的方案是在原有控制逻辑的基础上,不改动原有的风机控制逻辑,不参与风机的启动停止等动作控制,完全按照原有的控制逻辑执行,防冻保护、回暖等功能仍旧保留,不做改动,只是在原有的风机调速逻辑中增加一个低温报警信号的判断,并设置其优先级低于任何的风机控制指令。

防冻逻辑在原PID调速输出后(风机模拟量指令输出前)增加一步逻辑判断,判断温度检测系统是否有低温报警信号;当温度监测系统没有低温报警信号时,风机仍按照原有逻辑指令运行;当温度监测系统有低温报警信号时,以最低转速为目标逐级下调。